Řízení rizik při provozu tlakové sestavy a spoluúčast revizního technika

Úvod

Tento příspěvek se zabývá možným příspěvkem revizního technika při řízení rizik vznikající při provozování tlakové sestavy. Zákon 250/2021 Sb. §3 odst.4 a v NV 192/22 v § 9 čl. 8 nařizuje reviznímu technikovi zhodnotit míru rizik vyplývající ze stavu tlakového zařízení pro jeho další provoz a navrhnout nezbytná opatření k zajištění toho, aby toto zařízení bylo v daném prostředí vhodné k účelu anebo činnosti, pro které má být používáno. Základní systém pro řízení rizika je v normě ČSN EN ISO 31000 Management rizik - Směrnice. Speciální část, která nás zajímá, můžeme nazvat jako „Řízení a vypořádání rizik technického díla“. Zde je nutné připojit rozdělení zvládání rizik mezi všechny zúčastněné (investor, projektant, výrobce, provozovatel, dozorové orgány atd.). Proto je řízení a vypořádání rizika úkolem všech v dalším uvedených, jde o kolektivní úsilí, zde se však zaměříme na činnost, která by z logiky věci měla příslušet reviznímu technikovi.

Nebezpečí a riziko

Podle definic z normy ČSN EN ISO 31000 Management rizik – Směrnice je např. únava, tečení, koroze, překročení dovoleného tlaku atd. u tlakových nádob určeny jako nebezpečí nikoli riziko.

Riziko je pravděpodobná velikost škod, ztrát a újmy na chráněných zájmech (např. lidské životy, životní prostředí apod.), které v daném místě vzniknou při výskytu pohromy. Riziko je tedy podmíněno výskytem nějakého nebezpečí a působení okolí, které určuje riziko (jednoduše jinak řečeno určení velikosti nebezpečí). Riziko se definuje jako kombinací pravděpodobnosti výskytu a závažnosti újmy (fyzické zranění, poškození zdraví, majetku nebo prostředí). Stejnou míru rizika tedy představuje závada s velkou pravděpodobností výskytu avšak nebezpečím malé újmy a závada s malou pravděpodobností výskytu, ale nebezpečím závažné újmy.

Na minimalizaci rizik má taky vliv ve velké míře provozovatel. Je to např. minimalizace pohybu zaměstnanců v okolí, provoz a údržbu havarijní kanalizace, údržbu přístupových cest pro záchranné složky atd. Jinak řečeno jde umocnění následků případné pohromy.

Podmínka pro existenci rizika je tedy existence nebezpečí. Tato nebezpečí řídí tedy revizní technik. Dále sem můžeme zapracovat i velikost následků případné pohromy, což s nebezpečími tvoří celkové riziko případné nehody. Velikost následků případné nehody je přímo závislé i na konkrétním umístění tlakové sestavy a na „infrastruktuře“, která je instalovaná v okolí tlakové sestavy. Je tím myšlena například speciální kanalizace (kam může chemikálie vytéct bez způsobení dalších škod, dostupnost z hlediska integrovaného záchranného systému atd.). A tímto analýza rizik navazuje na analýzu rizik prováděnou v rámci BOZP.

Co předepisuje spoluúčast RT při řízení rizik?

Zákon 250/2021 Sb. o bezpečnosti práce v souvislosti s provozem vyhrazených technických zařízení. §3 odst.4 tohoto zákona zní: „Základní technologická funkce vyhrazeného technického zařízení se určuje podle účelu jeho použití, přičemž se zohledňuje míra rizika vyhrazeného technického zařízení v závislosti na v jeho fyzikálních a technických znalostech, závažnosti možných následků nehodové události pro život zdraví a bezpečnost fyzických osob nebo podle počtu fyzických osob v ohrožení.“

Už zmiňované NV 192/22 Sb., kde je tam o rizicích jen tato věta v § 9 odst. 8 „Revizní technik provádějící nebo řídící a vyhodnucující revize a zkoušky zhodnotí míru rizik vyplývající ze stavu vyhrazeného tlakového zařízení a navrhne opatření nezbytná k zajištění toho, aby toto zařízení bylo v daném prostředí vhodné k účelu nebo činnost, pro které má být používáno“.

A dále NV 219/2016 Sb., (Směrnice EU 2014/68/EU Pressure Equipment Directive – PED), kterým se stanoví technické požadavky na tlaková zařízení, kde je zmínka o analýze nebezpečí, Příloha č.1 Úvodní ustanovení čl.2 „Výrobce analyzuje nebezpečí a rizika s cílem poznat ta, která z důvodu působení tlaku přicházejí u jeho zařízení v úvahu; zařízení navrhuje a vyrábí se zřetelem k této analýze“, 3. Výroba, čl.3.4 Návod k použití písmeno c) „Návod musí v případě potřeby též upozorňovat na rizika vyplývající z nesprávného použití a na zvláštní hlediska návrhu.“

Z těchto důvodů se nabízí ideální možnost, jak technické revize v tomto směru využít. Když se seznámíme s textem ČSN 690012, musíme konstatovat, že většina textu je o snižování rizik, přesněji řečeno o snižování nebezpečí, řečeno názvoslovím normy ČSN EN ISO 31000 Management rizik – Směrnice. Mohli bychom tímto konstatováním skončit, ale v uvedeném systému jsou z hlediska řízení rizik určité nedokonalosti, kterými se budeme zabývat.

Řízení rizik ostatními účastníky systému

Organizace a orgány působící v systému: Jsou to investor, který posléze může přejmout i funkci provozovatele, projektant, notifikovaná osoba, orgány BOZP, ostatní orgány TI. Jak je vidět, můžeme tyto orgány a organizace rozdělit na čistě soukromé a na organizace s vlivem státu či přímo organizace pod stát spadající.

Nejdůležitější je v tomto systému funkce investora/provozovatele či podle zákoníku práce zaměstnavatele, který ma za cíl dosahovat zisk, samozřejmě při zachování státem předepsané úrovně rizika. Provozovatel ovládá reálný průběh pracovního tlaku a pracovní teploty. Povinnosti zaměstnavatele jsou také popsány v Zákoníku práce.

V ČSN 690012 je předepsán postup řízení nebezpečí provozovatelem v těchto oblastech

- Nebezpečí při plnění TNS, a vyprazdňování TNS

- Nebezpečí při uvádění TNS do provozu, samotný provoz a obsluha TNS a odstavení TNS

- Nebezpečí při odvodňování, odkalování a odvzdušňování TNS

- Nebezpečí při čištění TNS

Role projektanta ve spolupráci s investorem vypracovává systém řízení rizik jejich analýzou a následnými úpravami projektu podle Nařízení vlády č. 219/2016 Sb., (PED). Dále projektant ve vhodném dokumentu např. „Návod k obsluze“ předává provozovateli seznam zbytkových rizik, který by se s nimi měl vypořádat na své úrovni. Dále by se analýza rizik projektu a zbytková rizika měla předat notifikované osobě, která uvedené použije při certifikaci.

Zákoník práce v posledním i v předchozích vydáních předepisuje kromě jiné činnost orgánů BOZP a provádění analýzy rizik provozu, kde by měla být zapracována i činnost revizních techniků.

Určitý seznam nebezpečí vznikající při provozování tlakových zařízení, které umí ošetřit projektant vypořádat jen orientačně, a které by měly být součástí seznamu zbytkových rizik, se většinou opakuje. Další, opakující se nebezpečí vznikající při provozu tlakových zařízení mají návod na jejich vypořádání v ČSN 690012 a NV 192/22 Sb.

Příklady nebezpečí řízených při provozu tlakové sestavy revizním technikem.

Některá tato nebezpečí jsou závislá na době provozu tlakové sestavy, jako je postup koroze, eroze a tečení (creepu), jinak řečeno na její životnosti, proto je nutné životnost stanovit.

Stanovená životnost. Účastníci projektu by se měli dohodnout na požadované životnosti celého zařízení. Je to minimální životnost celého systému určená všeobecnými podmínkami, normou nebo smluvně mezi výrobcem a odběratelem. Není-li takto životnost stanovena, pracuje se s životností obvyklou, což je cca 30 let.

Od této stanovené životnosti se odvodí korozní přirážka (v případě uhlíkových ocelí), erozní přirážka (v případě existence dvou fází v tlakové sestavě), počet cyklů pro nízkocyklovou únavu (v případě kovové tlakové sestavy), počet provozních hodin pro creep (v případě kovové tlakové sestavy).

Jsou to tedy určité předpoklady, o kterých se neví, jak přesně budou dodrženy. Provozovatel zařízení má tedy pod kontrolou určité druhy poruch, neboť „určuje“ provozní zatížení, proto musí ohlídat nebezpečí, která vychází z nebezpečí zbytkových. Jsou to

Nebezpečí překročení nejvyššího dovoleného tlaku a teploty. Těmito nebezpečími se zabývá NV 192/22 Sb. Příloha 1, článek 2.9. „Ochrana proti překročení dovolených mezí vyhrazeného technického zařízení“ a článek 2.10. „Bezpečnostní a tlaková výstroj“. V ČSN 690012 se uvedeným tématem zabývá článek 4.4. Bezpečnostní a tlaková výstroj a Příloha C Základní požadavky na servisní prohlídky bezpečnostní a tlakové výstroje. V těchto dokumentech je uvedená tematika dobře rozpracována.

Překročení nejvyššího dovoleného tlaku, nejvyšší dovolené teploty a nejnižší dovolené teploty hlídá bezpečnostní výstroj, což je např. pojistný ventil, průtržná membrána, omezovací zařízení, elektrické, elektronické a programovatelné elektronické systémy (E/E/PE systémy) Bezpečnostní výstroj nemá plnit jinou funkci, např. hlídání a regujaci provozních hodnot tlaku a teploty

Provozovatel má zajistit pravidelné servisní prohlídky bezpečnostní a tlakové výstroje. Je to součást vnitřní revize TNS, pokud je to možné. Servisní prohlídka je vizuální kontrola a činnost podle pokynů výrobce. Není možné za servisní prohlídku považovat funkční zkoušku tlakové výstroje, zkoušku nastavených dovolených mezí, kalibraci přístrojů apod. V případech, že není možné provést servisní prohlídku bezpečnostní a tlakové výstroje jako součást vnitřní revize je nutné odborné stanovisko pověřené organizace. Podle výsledků servisní prohlídky se provádí servis, tj. údržba opravy, nastavení dovolených hodnot atd. odbornou organizací.

Pojistné ventily kontrolují, aby nebyl překročen nejvyšší dovolený tlak. V případě překročení nejvyššího dovoleného tlaku se kuželka uzavírající tlak nadzvedne a tlak uvolní. Funkci pojistného ventilu je nutné pravidelně kontrolovat vyzkoušením průchodnosti pojistného ventilu nadzvednutím kuželky při pracovním anebo sníženém tlaku podle instrukcí výrobce. Otevření pojistného ventilu vzrůstem tlaku nad nejvyšší dovolený tlak, pokud je proveden záznam, lze považovat za přezkoušení pojistného ventilu. Jsou povolené i jiné metody přezkoušení pojistných ventilů podle instrukcí výrobce.

Průtržná membrána se má automaticky trvale protrhnout při překročení nejvyššího dovoleného tlaku. Poté je nutné přerušení provozu a náhrada průtržné membrány za novou.

Omezovač (omezovací zařízení) vždy po dosazení stanovené mezní hodnoty (nejvyššího dovoleného tlaku či teploty, průtoku či úrovně hladiny) přerušuje a uzavírá přívod energie, sestává ze snímače, bezpečnostní logiky a aktivačního prvku.

E/E/PE systémy mají mít vypracován postup servisních prohlídek v rámci dokumentace výrobce podle ČSN EN 61508-1.

Ošetření kontroly Je řešeno prakticky v téměř celém NV 192/22 Sb. a odpovídajících částech

Interval technické revize. Zde se nabízí použití stálé velikosti intervalu, tj. podle NV192/22 Sb.

Nebezpečí překročení korozního/erozního přídavku plošnou korozí či erozí. Těmito nebezpečími se zabývá NV 192/22 Příloha 1, čl.2.6 pro korozi a čl.2.7 pro erozi.

Koroze je samovolné, postupné rozrušení kovů či nekovových organických i anorganických materiálů (např. horniny či plasty) vlivem chemické nebo elektrochemické reakce s okolním prostředím. Může probíhat v atmosféře nebo jiných plynech, ve vodě a jiných kapalinách, zeminách a různých chemických látkách, které jsou s materiálem ve styku.

Eroze (tj. druh mechanického opotřebení) působí na tlakovou sestavu, jestliže je v médiu obsažena též pevná fáze. Typickým příkladem je opotřebení tlaková sestava, kdy vzduch dopravuje nějaký sypký materiál. Dalším příkladem je parovod, který bývá opotřebován spoustou drobných kapiček vody.

Pro korozi a erozi se do výpočtu přidává korozní a erozní přídavek k tloušťce stěny. Pak se výpočet provede, jako kdyby byla nádoba zkorodována/zerodována. Postup koroze se určí v závislosti na životnosti.

Interval technické revize: Zde se nabízí použití progresivního intervalu, tj. čím bude tlakové zařízení blíže ke konci životnosti anebo k vyčerpání přídavku, tím častěji provádíme kontrolu.

Způsob kontroly. Nejvhodnější kontrola je měření tloušťky stěny ultrazvukem a porovnání s korozním přídavkem z dokumentace.

Zjišťování únavové únosnosti – nízkocyklová únava.

Těmito nebezpečími se zabývá ČSN 690012 Příloha B „TNS provozované v oblasti únavy nebo tečení“ a čl. čl.3.38 ČSN 690012 definuje Nejvyšší dovolený počet cyklů zatížení jako výrobcem udaný počet cyklů zatížení tlakové nádoby stabilní v označení N. Pokud není v průvodní dokumentaci tato hodnota uvedena, platí že N=500 (u TNS navržených a vyrobených podle předpisu AD 2000 nebo ČSN 690010, platí, že N=1000). NV 192/22 Sb. se uvedeným tématem nezabývá vůbec. Je však ještě nutno dodat a objasnit další informace:

Charakteristiky nízkocyklové (tj. vysokonapěťové) únavy:

- charakterizované vysokým zatížením a malým počtem cyklů do poruchy.

- jde o špičková zatížení o velikosti, které může způsobovat plasticitu.

- většina tlakového zařízení je namáhána nízkocyklovou únavou.

Je proto důležité vědět, kdy se nemusí brát na nízkocyklovou únavu zřetel.

- V harmonizovaných normách, mezi nejznámější patří ČSN EN 12952 Vodotrubné kotle a pomocná zařízení, ČSN EN 12953 Válcové kotle, ČSN EN 13445 Netopené tlakové nádoby a ČSN EN 13480 Kovová průmyslová tlaková sestava, je uvedena nutnost výpočtu pro cyklické namáhání, tj. výpočet únavové únosnosti pro větší počet cyklů než je 500 eventuálně 1000. V těchto harmonizovaných normách je uvedeno, že se výpočet do tohoto počtu cyklů nemusí provádět. Způsob zjišťování počtu cyklů je uveden dále.

- V ČSN 690012 Tlakové nádoby stabilní – Provozní pravidla, Příloha B TNS provozované v oblasti únavy anebo tečení udává v odstavci 1., které cykly je možné zanedbat, tj. především rozkmit tlaku při běžném provozu, při opakujících se tlakových zkouškách, od zabráněné tepelné dilatace, od účinků upevnění TNS, příslušenství a potrubí. Dále je zde uvedeno, že je možné zanedbat cykly, jejichž rozkmit tlaku (a tím i napětí) nepřekročí v normě dané procento přípustného tlaku. Toto procento je tam udáno pro normy ČSN EN 13445-3, ČSN 690010 a AD 2000.

Zjišťování počtu cyklů. Základní cyklus počítáme od sjetí až k novému nájezdu tlakového zařízení, tj od beztlakového stavu ke stavu s nejvyšším pracovním tlakem. Toto se nazývá počet základních cyklů.

Jestliže v této fázi projektu známe i některé vložené cykly, to jsou cykly s častým výskytem, měli bychom je započítat. Vložené cykly jsou způsobeny pravidelným poklesem provozních hodnot způsobené technologií a tlakové zkoušky. Po započítání vložených cyklů získáme ekvivalentní počet cyklů. Vzorce pro jejich započítání jsou v uvedených harmonizovaných normách.

Po výpočtu ekvivalentního počtu cyklů, je porovnáme s maximálním dovoleným počtem cyklů, odvozením z únavové křivky. Jako další krok provedeme porovnání s počtem cyklů vypočítanými ze stanovené životnosti.

Zjišťováním počtu cyklů a rozkmitu napětí se zabývá výpočet únavy při projektování tlakového zařízení počet cyklů, na který jevy počítána únavová únosnost nebo životnost, která tomuto počtu cyklů odpovídá. Počet základních cyklů, počet ekvivalentních cyklů anebo životnost zařízení z těchto cyklů vypočítaná, by měla být uvedena v dokumentaci. Je proto důležité vědět, kdy se musí či nemusí brát na nízkocyklovou únavu zřetel.

Interval technické revize. Zde se opět nabízí použití progresivního intervalu, tj. čím bude tlakové zařízení blíže k určenému počtu cyklů anebo ke konci životnosti, tím častěji provádíme kontrolu.

Jak se dají zjistit trhliny? Trhliny vznikají v místech vysokého rozkmitu napětí a špiček napětí, tj nejčastěji v místech vrubů, tj svarů a tepelně ovlivněných částí základního matertiálu, změn rozměrů tlakové nádoby, přivaření hrdel i v případě použití límce. Při blížícím se počtu navržených cyklů či životnosti. Trhliny se na povrchu dají zjistit povrchovými metodami PT či MT. Anebo i prostorovými metodami UT a RT. A to nejdůležitější, tj. jestli je trhlina ve fázi růstu se dá zjistit akustickou emisí.

Jak si počínat při zjištění závad? Lomová mechanika nás učí, že ne všechny trhliny se dál šíří. O jaký lom jde a jak dlouho bude provozovatel ještě moci tlakovou nádobu používat, aniž by se stala pohroma, může určit jen specialista v tomto oboru. Proto by měl revizní technik před vyřazením nádoby seznámit provozovatele s těmito možnostmi.

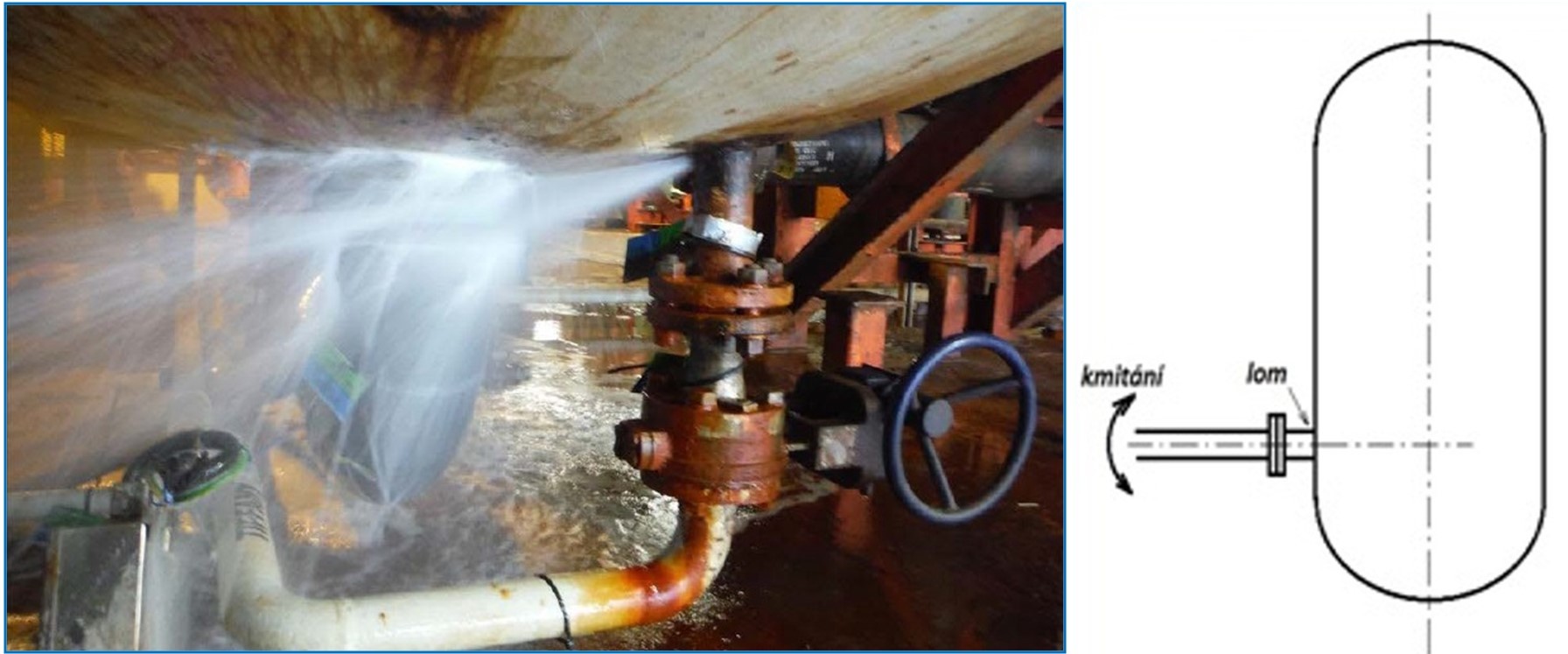

Překročení dovoleného napětí způsobeného vibracemi – vysokocyklovou únavou. Těmito nebezpečími se zabývá pouze velmi okrajově ČSN 690012 Příloha B „TNS provozované v oblasti únavy nebo tečení“. NV 192/22 Sb. se uvedeným tématem nezabývá vůbec. Proto je ještě nutno dodat a objasnit další informace:

Vibrace potrubí působením rezonance může nastat v průběhu provozování, i když při převzetí zařízení byla vibrace projektem odstraněna. A to protože se hmotnost a tuhost tlaková sestava během jeho životnosti mění. Například postupuje koroze zvenku i zevnitř, izolace se nasákne nějakou tekutinou, kluzná podpěra na své kluzné ploše se zanese či zkoroduje atd. Nebezpečí vibrace je především u potrubního systému, kde je zapojeno pístové čerpadlo či kompresor anebo turbína. V případě vibrace potrubí je ale kritickým bodem svařovaný spoj mezi hrdlem a pláštěm na tlakové nádobě.

Vibrace může způsobit kromě únavy i mezní stav překročení dovoleného napětí při deformaci velikosti amplitudy. Napětí od deformace tlaková sestava amplitudou je tak velké, že v tlaková sestava je překročena mez kluzu a následně nastane porucha. Napětí může být ještě zvětšeno koncentrací napětí. Potom odolnost tlaková sestava je dána odolností konstrukce při prosté pevnostní únosnosti určená mezí kluzu či mezí pevnosti popsané v následující kapitole.

Nejvíce namáhaným místem je tak svar hrdla na plášť tlakové nádoby. Ošetření možnosti porušení tlaková sestava vibracemi ve fázi návrhu spočívá v provedení dynamickéno výpočtu. Porovnávají se vlastní frekvence tlaková sestava s frekvencemi budícími, a jestliže nelze provést opatření, aby se vibrace utlumila nebo přeladila, je nutné provést výpočet na vysokocyklovou únavu, zda nenastane překročení únosnosti vysokocyklové únavy. Vibracemi způsobené napětí by se tak mělo pohybovat v oblasti pod mezí únavy.

Jak si počínat při zjištění závad, tj. vibrací potrubí. Obrana proti uvedenému je zamezení kmitání potrubí specializovanou firmou. Alternativa je ponechání kmitání v případě, že rozkmit napětí napřekročí mez únavy a je záruka, že se nebude zvětšovat amplituda kmitání. Dále je potřeba vhodnou NDT zjistit, zda již nevznikla nějaká trhlina.

Překročení dovolené creepové deformace (deformace od tečení). Těmito nebezpečími se zabývá pouze velmi okrajově ČSN 690012 Příloha B „TNS provozované v oblasti únavy nebo tečení“. NV 192/22 Sb. se uvedeným tématem nezabývá vůbec. Proto je ještě nutno dodat a objasnit další informace:

Ošetření možnosti překročení dovolené creepové deformace ve fázi návrhu spočívá v určení počtu provozních hodin a teploty za stanovenou životnost a na dalším výpočtu.

V materiálových listech anebo jiných materiálových normách jsou určeny mezní napětí pro danou teplotu a daný počet provozních hodin tak, aby creepová deformace nepřekročila 1% za 100 000 hod. Toto mezní napětí se dále vydělí koeficientem bezpečnosti SFcr a dostáváme napětí dovolené, s kterým ve výpočtu zacházíme tak, jakoby to bylo jakékoli jiné dovolené napětí.

U životnosti tlakové sestavy omezené creepem, je nutné sledovat předpokládaný počet provozních hodin pro tuto životnost při předpokládané teplotě.

V případě technické revize, anebo jestliže je instalován monitorovací systém bezpečnosti, pak sleduje, aby nebyla překročena creepová deformace 1% (střední hodnota) pro 100 000 h anebo životnost celé nádoby, je-li v dokumentaci uvedena.

Ošetření možnosti překročení dovolené creepové deformace ve výpočtu spočívá v určení počtu provozních hodin a teploty za stanovenou životnost a na dalším výpočtu. U životnosti tlakové sestavy omezené creepem, je nutné určit předpokládaný počet provozních hodin pro tuto životnost při předpokládané teplotě. Toto by mělo být součástí pevnostního výpočtu tlakové nádoby. Dalším omezením je deformace, která by neměla překročit 1% pro 100000 hodin provozu.

Interval technické revize. Zde se opět nabízí použití progresivního intervalu, tj. čím bude tlakové zařízení blíže k určenému počtu provozních hodin, dovolené velikosti creepové deformace anebo ke konci životnosti, tím častěji provádíme kontrolu.

Jak se dají zjistit závady. Jestliže se blížíme konce životnosti, je nutné zvýšit četnost kontrol. Nesmí být též překročena povolená creepová deformace. Creepové trhliny vznikají až po překročení povolené životnosti anebo dovolené creepové deformace.

Jak si počínat při zjištění závad. Specialista určí, zda je možné s provozem pokračovat, až do plánované odstávky. Jinak je nutné zařízení odstavit.

Nebezpečí porušení těsnosti přírubového spoje. Těmito nebezpečími se zabývá v čl. 3.4.5. v ČSN 690012. NV 192/22 Sb. se uvedeným tématem nezabývá vůbec. Proto je ještě nutno dodat a objasnit další informace:

Netěsnost příruby se zjišťuje vizuálně pro kapaliny a pro plyny můžeme využít např. akustickou metodu, bublinkový test anebo čichací testy. Před opravou je nutné zjistit, zda se přírubový spoj nenachází v zóně s nebezpečím výbuchu. V případě, že přírubový spoj ve výbušné zóně nachází, je nutné používat nástroje s certifikátem vhodným pro uvedenou zónu s nebezpečím výbuchu a postupovat podle provozních předpisů pro tuto zónu.

Přírubové spoje se v případě zjištění netěsnosti nesmějí dotahovat při maximálním pracovním tlaku. U TNS s nejvyšším dovoleným tlakem nad 10 bar se přírubové spoje mohou dotahovat za provozu po snížení tlaku na hodnotu pod 5 bar. U TNS s nejvyšším dovoleným tlakem do 10 bar se přírubové spoje mohou dotahovat za provozu při smížení tlaku na poloviční hodnotu.

Netěsnost přírubových spojů je možné odstranit v případě tekutin nežíravých, nejedovatých a nevýbušných metodami „Furmanite“ a „Presto Fuites“. Odlišný způsob dotahování přírubových spojů má být uveden v průvodní dokumentaci anebo místních provozních předpisech.

Opravu přírubového spoje by měla provést specializovaná firma. Po opravě je nutné provést zkoušku těsnosti přírubových spojů.

Interval technické tevize. Zde se nabízí použití stálé velikosti intervalu, tj. podle NV192/22 Sb.

Velikost následků pohromy a jejich vliv na technické revize

V NV 192/22 Sb. ani v ČSN 690012 se uvedeným tématem nezabývá, ČSN EN IEC 31010 Management rizik - Techniky posuzování rizik Příloha B Popis technik a ČSN EN 1991-1-7, Příloha B „Informace o hodnocení rizik“ se zabývají hodnocením rizik, je však ještě nutno dodat a objasnit další informace:

Velikost následků pohromy společně s nebezpečím tvoří riziko. Velikost následků případné nehody je přímo závislé i na konkrétním umístění tlakové sestavy a na „infrastruktuře“, která je instalovaná v okolí tlakové sestavy. Je tím myšlena například speciální kanalizace (kam může chemikálie vytéct bez způsobení dalších škod), počet osob obsluhy, dostupnost z hlediska integrovaného záchranného systému atd. A tímto příspěvek revizního technika navazuje na analýzu rizik prováděnou v rámci BOZP. Je logické, že do technické revize by mělo být zapracováno riziko jako celek, i když se tím v úvodu citované tlakřské normy ani legislativa nezabývají.

Příklad: Například obsahuje-li tlakové zařízení bezpečnou kapalinu, a je instalovaná speciální kanalizace, pak při porušení integrity nehrozí žádná pohroma včetně ekologické, a měli bychom to zohlednit při provozování. Riziko je tak podobné, ne-li menší, než je uvedeno v případě nádoby zatížené pod tlakem, čímž se tlakařské normy a legislativa nezabývají.

Hodnocení rizik včetně velikosti následků se zabývá např. FMECA neboli Failure modes, effects, and criticality analysis, HAZOP atd. Tato analýza rizik je systematická a proaktivní technika pro identifikaci a analýzu potenciálních režimů selhání pro různé součásti systému. FMECA pomáhá posoudit účinky, které tyto režimy selhání mohou mít na systém, a řadit problémy vzhledem k závažnosti a navrhuje opatření.

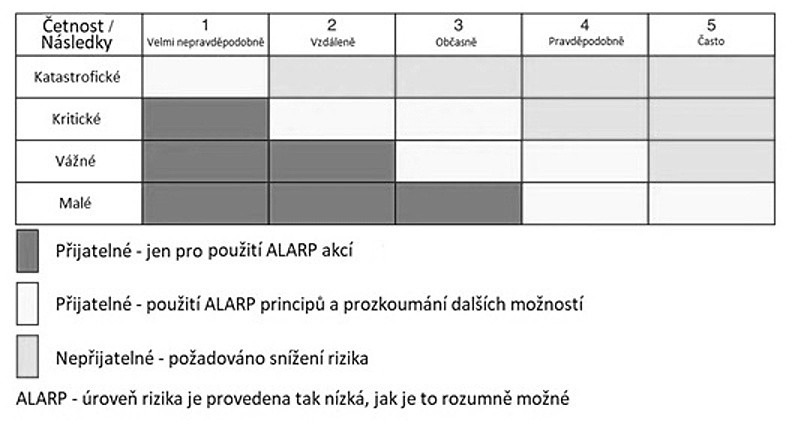

Jsou zkoumána a hodnocena rizika spojená s různými režimy selhání. Obvykle jsou prezentovány metodou matice rizika.

Obr.2 Obecná matice rizika

Matice rizika je připravena s ohledem na následující dva parametry:

- maximální četnost s jakou je porucha únosná, a to nejčastěji v 5-ti stupních (od velmi nepravděpodobné po časté). Tuto četnost s jakou je porucha únosná můžeme svázat s „přísností“ předpisu pro zkoušky a kontroly tlakových zařízení. Maximální četnost poruchy, která je ještě únosná odpovídá intenzitě a obsahu provádění technických revizí. Např.: při jeho nulové činnosti je zde velká pravděpodobnost poruchy

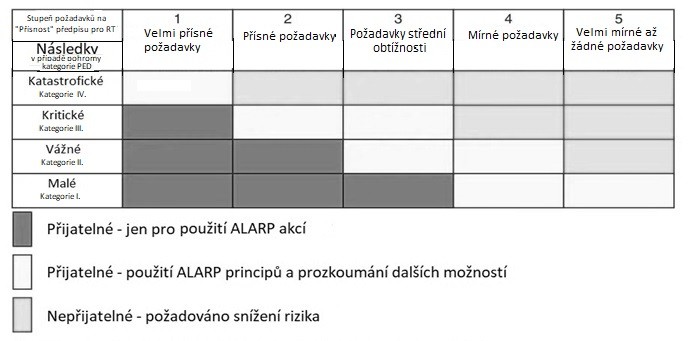

- potenciální koncové účinky (závažnost) režimu selhání, zde můžeme aplikovat velikost následků pohromy. Potenciální koncové následky závisí na těchto hlediscích: tekutině (kapalná či plynná; bezpečná či nebezpečná, objem, tlak, teplota). Například nejvíce smysluplná je kategorizace podle PED.

Obr.3 Přizpůsobená matice rizika.

Uvedený princip je možné rozpracovat detailněji, což není předmětem tohoto příspěvku. Podle uvedeného je možné rozdělit na tři způsoby přístupu k revizím tlakového zařízení.

Závěr.

Tento náš příspěvek může být přínosný jak pro projektanta, tak pro provozovatele tlakových sestav, neboť objasňuje vzájemnou vazbu jejich činností. Dále naznačuje, jakých způsobem by do uvedeného vztahu měl vstoupit kontrolní orgán, např. revizní technik, aby jeho činnost byla efektivní a zvýšila bezpečnost při provozování tlakových zařízení.

Použitá literatura a literatura pro další studium

1. Zákon č. 22/1997 Sb. o technických požadavcích na výrobky v pozdějších zněních

2. Zákon č. 102/2001 Sb. (Směrnice 2001/95/EC General Product Safety) O obecné bezpečnosti výrobků

3. Zákon č. 250/2021 Sb. O bezpečnosti práce v souvislosti s provozem vyhrazených technických zařízení,

4. Nařízení vlády č. 219/2016 Sb., (Směrnice EU 2014/68/EU Pressure Equipment Directive – PED), kterým se stanoví technické požadavky na tlaková zařízení.

5. Nařízení vlády č.191/2022 Sb. o vyhrazených technických plynových zařízeních a požadavcích na zajištění jejich bezpečnosti

6. Nařízení vlády č.192/2022 Sb. o vyhrazených technických tlakových zařízeních a požadavcích na zajištění jejich bezpečnosti

7. Jirota J.: Analýza rizik u tlakových zařízení, https://www.tlakinfo.com/t.py?t=2&i=924, 2005

8. Kolektiv: A Primer on Risk-based Inspection, The Equity Engineering Group, Inc., Woodlands, Texas, USA, 2021

9. Pekař V.: Jak na potrubí? Kniha nejen o pevnostních výpočtech potrubí, APTI Líbeznice, 2021

10. Pekař V.: Jak na potrubí za provozu? Kniha o provozu a údržbě potrubí s využitím analýzy rizik, APTI Líbeznice, 2024

11. Pekař V.: Řízení rizik při provozu tlakové sestavy, Sborník konference TLAK 2024

12. Procházková D. a kol.: Řízení rizik procesů spojených s provozem technického díla během jeho životnosti. ČVUT Praha, 2019,

13. Procházková D. a kol.: Řízení rizik procesů spojených se zhotovením technického díla a jeho uvedením do provozu. ČVUT Praha, 2019

14. Vala J.: Řízení rizik podle normy ČSN ISO 31000:2018, www.praceamzda.cz/clanky/8543

15. ČSN EN 1991-1-7 Eurokód 1: Zatížení konstrukcí - Část 1-7: Obecná zatížení - Mimořádná zatížení, Příloha B Informace o hodnocení rizik

16. ČSN EN ISO 31000 Management rizik - Směrnice.

17. ČSN EN IEC 31010 Management rizik - Techniky posuzování rizik

18. ČSN IEC 300-3-9 - Management spolehlivosti Část 3: Návod pro použití. Oddíl 9: Analýza rizika technologických systémů. Nebezpečí (hazard)

19. ČSN EN 764-7 (69 0004) Tlaková zařízení - Část 7: Bezpečnostní systémy pro netopená tlaková zařízení.

20. API RP 579-1 / ASME FFS-1 Fitness-For-Service, vydání 2021

21. ČSN 690012 Tlakové nádoby stabilní - Provozní pravidla