Řízení nebezpečí závislých na vlastnostech materiálu tlakové sestavy

Tato nebezpečí jsou závislá na době provozu tlakové sestavy, jinak řečeno na její životnosti, proto je nutné životnost stanovit.

Stanovená životnost. Účastníci projektu by se měli dohodnout na požadované životnosti celého zařízení. Je to minimální životnost celého systému určená všeobecnými podmínkami, normou nebo smluvně mezi výrobcem a odběratelem. Hodnota bezpečných výpočtových životností jednotlivých kritických míst na zařízení musí být vždy vyšší než minimální životnost celého systému. Není-li takto životnost stanovena, pracuje projekt dále s životností obvyklou, což je cca 30 let.

Účastníci projektu by též měli odhadnout nebo s určitou pravděpodobností určit rozsah hodnot provozního zatížení.

Od této stanovené životnosti se odvodí korozní přirážka (v případě uhlíkových ocelí), erozní přirážka (v případě existence dvou fází v tlakové sestavě), počet cyklů pro nízkocyklovou únavu (v případě kovové tlakové sestavy), počet provozních hodin pro creep (v případě kovové tlakové sestavy) a velikost materiálových hodnot pro výpočet tlakové sestavy z plastu. Jsou to tedy určité předpoklady. Opět zde korespondují druhy mezních stavů a druhy nebezpečí. V následujících kapitolách jde o řízení rizik pasivní bezpečností.

Porušení pevnosti tlakové sestavy při korozi/erozi. Ošetření možnosti porušení pevnosti tlaková sestava při korozi/ erozi ve fázi návrhu spočívá v určení dovolené hodnoty korozního či erozního přídavku pro dobu stanovené životnosti v následném pevnostním výpočtu ve stavu jako by bylo tlaková sestava zkorodované či z erodované. Velikost korozního přídavku závisí tedy na stanovené životnosti a na korozní agresivitě média. Velikost erozního přídavku závisí na stanovené životnosti, rychlosti proudění, velikosti a množství erozních zrn.

Všeobecně platí, že při úbytku stěny tlaková sestava nad dovolenou mez, hrozí lom v nejvíce namáhaném místě. Mezní stav je však ten samý, jako když stoupne napětí nad dovolenou hodnotu, tj. kontrola pevnosti při maximálně dovoleném snížení tloušťky stěny korozí či erozí.

Porušení únavové únosnosti. Zjišťování únavové únosnosti – všeobecná část. Ošetření možnosti porušení únavové únosnosti ve fázi návrhu spočívá v určení maximálního počtu zatěžovacích cyklů pro předem stanovenou životnost a v jeho porovnání s dovoleným počtem zatěžovacích cyklů. Dovolený počet zatěžovacích cyklů je odvozen z únavových křivek uvedených v příslušných normách. Tento počet dovolených cyklů je korigován konkrétní konstrukcí. A to zejména těmito součiniteli:

- součinitel vlivu konkrétního tvaru tlaková sestava, roztříděním do tříd K1, K2, K3

- součinitel vlivu tloušťky stěny tlaková sestava, Fd

- součinitel vlivu určující výpočtové teploty, Ft

- napěťový součinitel η

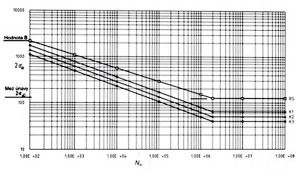

Tyto součinitelé jsou definovány též v jednotlivých výpočtářských normách. Únavová křivka v normě ČSN EN 13480-3 je takováto:

Dovolený počet cyklů můžeme odečíst z uvedeného obrázku únavových křivek anebo ho můžeme vypočítat.

Zjišťování únavové únosnosti – nízkocyklová únava. Jestliže únavové křivky odečteme maximální dovolený počet cyklů, jako další krok provedeme porovnání s počtem cyklů vypočítanými ze stanovené životnosti. Toto se nazývá počet základních cyklů. Jestliže je jejich počet menší než počet cyklů určených ze stanovené životnosti, výpočet je v pořádku. V harmonizovaných normách, mezi nejznámější patří ČSN EN 12952 Vodotrubné kotle a pomocná zařízení, ČSN EN 13445 Netopené tlakové nádoby a ČSN EN 13480 Kovová průmyslová tlaková sestava, je uvedena nutnost výpočtu pro cyklické namáhání, tj. výpočet únavové únosnosti pro větší počet cyklů než je 500.

Jestliže v této fázi projektu známe i některé vložené cykly, měli bychom je započítat. Vložené cykly jsou způsobeny pravidelným poklesem provozních hodnot způsobené technologií. Jestliže jsme vypočetli ekvivalentní počet cyklů, porovnáme je s maximálním dovoleným počtem cyklů, vypočítaných z únavové křivky.

Zjišťování únavové únosnosti – vysokocyklová únava. Nejčastěji způsobují vysokocyklovou únavu vibrace tlaková sestava. Nejvíce namáhaným místem je tak svar hrdla na plášť tlakové nádoby. Ošetření možnosti porušení tlaková sestava vibracemi ve fázi návrhu spočívá v provedení dynamickéno výpočtu. Porovnávají se vlastní frekvence tlaková sestava s frekvencemi budícími, a jestliže nelze provést opatření, aby se vibrace utlumila nebo přeladila, je nutné provést výpočet na vysokocyklovou únavu, zda nenastane překročení únosnosti vysokocyklové únavy. Vibracemi způsobené napětí by se tak mělo pohybovat v oblasti pod mezí únavy.

Překročení dovolené creepové deformace. Ošetření možnosti překročení dovolené creepové deformace ve fázi návrhu spočívá v určení počtu provozních hodin a teploty za stanovenou životnost a na dalším výpočtu.

Princip výpočtu creepu ve výpočtářských normách spočívá v uvedených případech ve snižování pevnosti materiálu koeficientem závislým na životnosti. Výpočtem je tedy kontrolováno, zda předložený návrh vyhoví anebo ne.

U životnosti tlakové sestavy omezené creepem, je nutné určit předpokládaný počet provozních hodin pro tuto životnost při předpokládané teplotě.

V materiálových listech anebo jiných materiálových normách jsou určeny mezní napětí pro danou teplotu a daný počet provozních hodin tak, aby creepová deformace nepřekročila 1% za 100 000 hod. Toto mezní napětí se dále vydělí koeficientem bezpečnosti SFcr a dostáváme napětí dovolené, s kterým ve výpočtu zacházíme tak, jakoby to bylo jakékoli jiné dovolené napětí.

Porušení těsnosti přírubového spoje. Nejprve se musí určit druh výpočtu přírubového spoje. Jsou možné dva způsoby metoda Forge - Taylora a metoda pevnostně-těstnostní podle ČSN EN 1591-1. Z obou výpočtů vyjdou utahovací momenty šroubů, které je třeba dodržet. Pro aplikaci metody ČSN EN 1591-1 je nutné, aby těsnění mělo certifikát a aby šroubový spoj prováděli pracovníci vyškolení podle ČSN EN 1591-4 „Kvalifikace personálu odpovědného za montáž šroubových spojů na zařízeních podléhající směrnici pro tlakové nádoby“. Na závěr se provede těstnostní či tlakovou zkouška celého úseku.

Každý přírubový spoj má určité úniky, i když malé a určité malé procento poškození. Proto je lepší, v případě agresivního média použít svarový spoj.